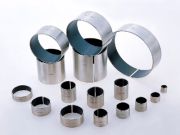

1. 传统技术

轴套、导套等作往复运动的机械零部件,因合金摩擦系数高容易导致磨损失效,传统的自润滑工艺主要是镶嵌石墨(图1)、多孔贮油技术(图2)。但此类轴承存在以下缺点:1)轴套表面打孔降低了承载能力;2)润滑仅在孔及其周边区域;3)镶嵌的润滑物多为单一的石墨或MoS2,润滑性能有限,而复合润滑物制备工艺又比较复杂。

图1 打孔镶嵌润滑物技术 图2 打孔贮油轴套

2. 喷涂技术

目前日本大同工业精密株式会(图3)、美国辉门(图4)、欧洲米巴(5)等集团采用的是多聚物喷涂技术。

图3大同轴套(内表面) 图4辉门轴套(内表面) 图5米巴轴套(内表面)

由于PVD磁控溅射技术涂层沉积效率低、涂层材料靶材利用率一般不超过40%,且尺寸较大的机械零部件难以沉积涂层(设备尺寸限制),虽然多聚物涂层性能不及PVD涂层,但已有的研究表明,多聚物涂层干摩擦系数低于0.1,疲劳承载能力大于90MPa。国外多聚物涂层在启停10万次后,磨损降低674.35%[1] 。(Uehara S., Costa S.M.C., Da Silva Pra?a M.S., Dos S.F.M., New polymeric coated engine bearings for marginal lubrication conditions [J], 2011, 36:0189.)

由上海交通大学优秀博士曹均研制的多聚物涂层技术,如图6所示,该轴套经过测试具有以下特征:1)干摩擦系数0.10;2)使用温度-30至220℃;3)承载能力超过85MPa;4)表面粗糙度Ra小于0.8微米;5)涂层表面均匀性小于±3μm。

图6 铜合金轴套(内表面)

3. 试验测试

由于曲面测试不方便,此次试验以面试验为考察目标,对涂层干摩擦性能进行测试。

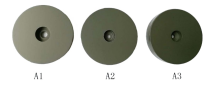

利用Rtec平面摩擦磨损试验机考核不同厚度涂层的摩擦磨损性能,首先根据涂料喷涂工艺对平面试样进行超声清洗除油、平面喷砂处理和预热处理,然后在相同条件下制备自润滑涂层,如图7所示,对制备的3种涂层厚度为6±2 μm,12±2 μm和24±2 μm的试样分别标记为A1, A2和A3。图示可见,涂层表面光滑平整,且随着涂层厚度的增加涂层颜色也越深。

图 7三种不同厚度涂层试样

对涂层进行平面摩擦磨损试验,每种涂层进行三次试验取平均值,试验参数如表1所示。测得不同涂层厚度的涂层摩擦系数曲线如图8所示。不同厚度的平均摩擦系数关系为A2,即随着涂层厚度的增加,摩擦系数呈先降低后增大趋势,涂层厚度为12±2 μm的摩擦系数最低。